Генерация трехфазных трансформаторов

Если честно, когда слышишь 'генерация трехфазных трансформаторов', многие сразу представляют готовые чертежи и стандартные расчеты. Но на практике это скорее постоянная борьба с материалами, неидеальными условиями и вечными компромиссами между теорией и бюджетом. Вот, например, в ООО Шаньдун Кайчуань Электроэнергетическое Оборудование мы часто сталкиваемся с тем, что клиенты ждут идеальных параметров, не учитывая реальных ограничений производства.

Основные ошибки при проектировании

Помню, как в 2019 году мы получили заказ на партию трансформаторов для горнодобывающего предприятия. Заказчик настаивал на использовании алюминиевых обмоток - дешевле, мол. Но при тестовых включениях выяснилось, что при резких скачках нагрузки возникает локальный перегрев выше расчетного. Пришлось срочно переходить на медные варианты, хотя это и ударило по бюджету.

Частая ошибка - недооценка качества стали магнитопровода. Вроде бы берешь холоднокатаную сталь, но разные партии могут давать разброс по потерям до 12-15%. Мы сейчас работаем только с проверенными поставщиками, но даже так каждый раз проводим дополнительные испытания образцов.

Еще момент - изоляция. Современные пропиточные составы позволяют добиться хороших результатов, но нужно точно выдерживать температурные режимы сушки. Один раз пришлось полностью переделывать партию из-за того, что техник сэкономил время на этапе вакуумной пропитки.

Практические аспекты сборки

Сборка активной части - это всегда ювелирная работа. Особенно сложно с прессовкой пакета магнитопровода. Давление должно быть достаточным, но без перекосов. Мы используем гидравлические прессы с цифровым контролем, но даже при этом каждый раз приходится подстраивать параметры под конкретную партию стали.

При намотке катушек важно учитывать не только электрические параметры, но и механические напряжения. Как-то раз столкнулись с тем, что после транспортировки у нескольких трансформаторов появился характерный гул - оказалось, недостаточно жестко закрепили крайние витки.

Паять выводы - казалось бы, мелочь. Но если перегреть место пайки, медь становится хрупкой. При монтаже на объекте такой вывод может просто отломиться. Проверяем каждый соединение ультразвуковым дефектоскопом, хотя многие производители экономят на этом.

Испытания и доработки

Испытательный стенд - это место, где проявляются все скрытые проблемы. Стандартные испытания по ГОСТу, конечно, проводятся, но мы всегда добавляем несколько циклов 'экстремальных' режимов. Например, имитируем работу при пониженном напряжении сети или резкие переключения ответвлений.

Тепловизионный контроль после 24 часов непрерывной работы под нагрузкой - обязательный этап. Как-то обнаружили локальный перегрев в зоне ярмовой балки. Оказалось, вибрация от соседнего оборудования вызвала микротрещины в изоляции.

Шумовые характеристики - отдельная головная боль. Хотя по паспорту все в норме, на объекте может возникнуть резонанс с строительными конструкциями. Приходится добавлять демпфирующие прокладки, иногда менять схему крепления.

Специфика работы с российскими стандартами

Когда мы начинали работать через https://www.sdkcpower.ru, пришлось серьезно дорабатывать конструкции под российские нормы. Например, требования к степени защиты корпуса для уличного исполнения у нас жестче, чем в европейских стандартах.

Климатическое исполнение - особая тема. Для северных регионов приходится использовать специальные масла и уплотнители, сохраняющие эластичность при -60°C. Обычные силиконовые уплотнения после двух зим трескаются.

Сейсмостойкость - казалось бы, не для всех регионов актуально. Но мы все равно проводим дополнительные расчеты на виброустойчивость, особенно для высотных зданий. Лучше перестраховаться, чем потом разбираться с последствиями.

Экономические аспекты производства

Себестоимость - вечный компромисс. Можно сделать идеальный трансформатор, но его цена будет неприемлемой для рынка. Мы в ООО Шаньдун Кайчуань Электроэнергетическое Оборудование выработали подход: базовые модели - с оптимальным соотношением цены и качества, а для особых случаев - индивидуальные решения.

Логистика компонентов - еще один важный момент. Например, трансформаторное масло мы закупаем у российских поставщиков, хотя есть более дешевые азиатские аналоги. Но так надежнее по срокам и качеству.

Автоматизация производства помогает снизить costs, но не во всем. Ключевые операции все равно ведутся вручную - контроль качества сборки, пайка выводов, окончательная регулировка. Опытный мастер на этих этапах незаменим.

Перспективы и развитие

Сейчас активно внедряем системы мониторинга состояния в реальном времени. Это позволяет предсказывать необходимость обслуживания до возникновения критических ситуаций. Но пока такие решения дороговаты для массового применения.

Экологические требования ужесточаются каждый год. Приходится искать замену традиционным трансформаторным маслам, разрабатывать конструкции с пониженным уровнем шума. В некоторых случаях переходим на сухие трансформаторы, хотя у них свои ограничения.

Цифровые двойники - перспективное направление. Создаем компьютерные модели конкретных трансформаторов, которые позволяют прогнозировать поведение в различных режимах. Пока это скорее экспериментальные разработки, но думаю, через пару лет станет стандартной практикой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

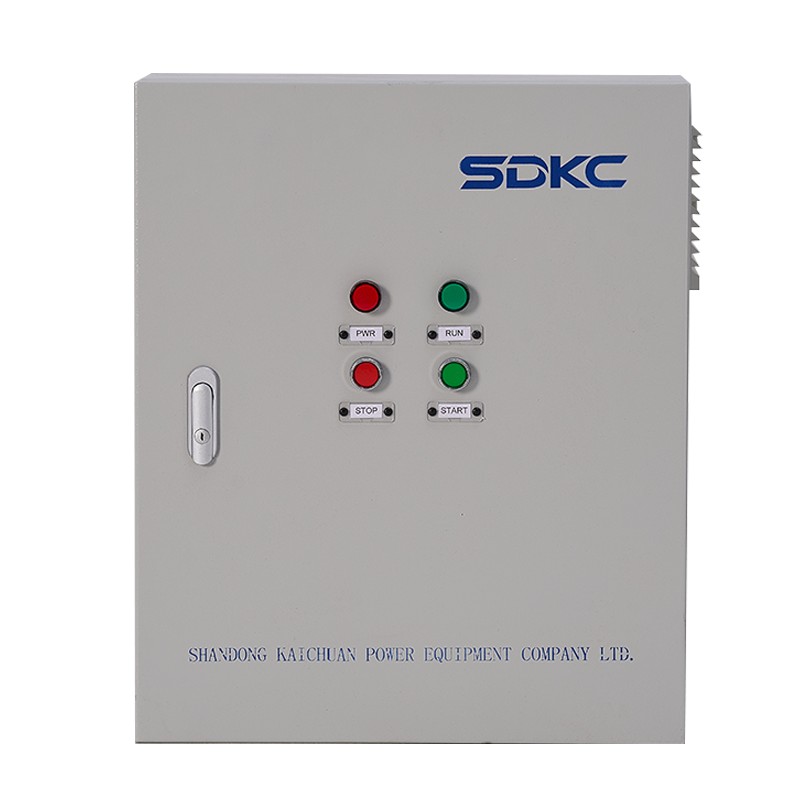

Частотно-регулируемый распределительный щит

Частотно-регулируемый распределительный щит -

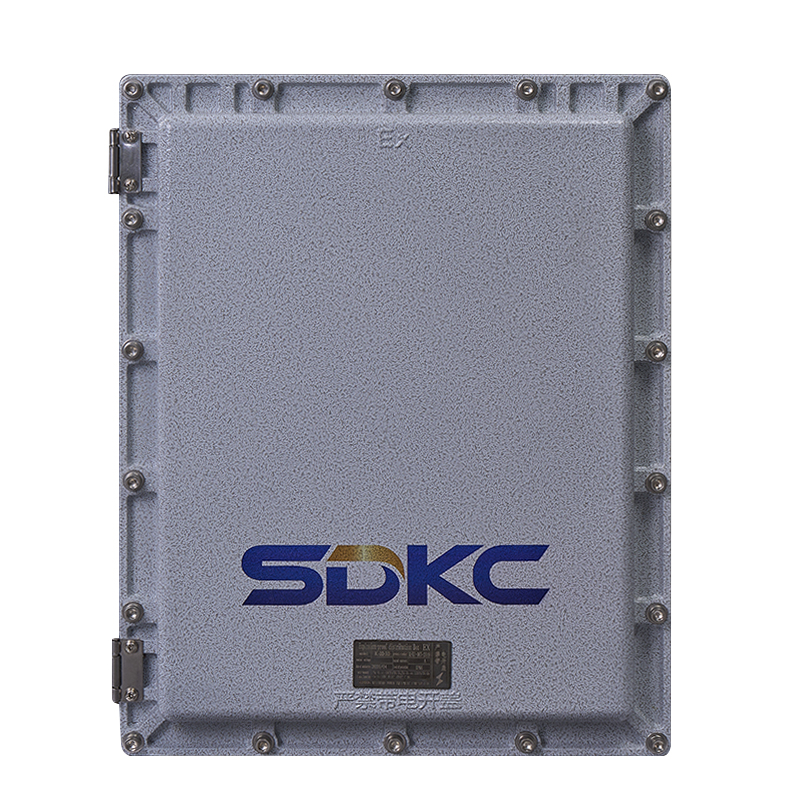

Взрывозащищенный настенный распределительный щит

Взрывозащищенный настенный распределительный щит -

Трехфазный автомат

Трехфазный автомат -

Четырехполюсный модульный дифференциальный автомат

Четырехполюсный модульный дифференциальный автомат -

Частотный преобразователь для вентиляторов и насосов

Частотный преобразователь для вентиляторов и насосов -

Автоматический выключатель в пластиковом корпусе 3P

Автоматический выключатель в пластиковом корпусе 3P -

Включатель автоматический однополюсный

Включатель автоматический однополюсный -

Высокозащищенный частотный преобразователь

Высокозащищенный частотный преобразователь -

Самосоединенный трансформатор

Самосоединенный трансформатор -

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе -

Трансформатор сухого типа

Трансформатор сухого типа -

Уличный распределительный щит

Уличный распределительный щит

Связанный поиск

Связанный поиск- Страны-покупатели миниатюрных автоматических выключателей в Китае

- Цены на распределительные шкафы в Китае

- преобразователь частоты однофазного двигателя

- Китайские поставщики автоматический выключатель 3p

- Дешевые 250A автоматический выключатель поставщики

- Купить сухие трансформаторы трфо

- Привод частотного преобразователя 1 л.с.

- Дешевые автоматический выключатель 3p основных стран-покупателей

- типы автоматических выключателей

- Купить встраиваемые трансформаторы изоляции