Генерация трехфазных трансформаторов для продажи

Когда слышишь про генерацию трехфазных трансформаторов, многие сразу думают о простом копировании чертежей и сборке — но на деле это капля в море. В ООО Шаньдун Кайчуань Электроэнергетическое Оборудование мы прошли через десятки итераций, прежде чем поняли: ключ не в том, чтобы сделать трансформатор, а в том, чтобы он выжил в реальных сетях с их скачками напряжения и перекосами фаз.

Почему стандартные решения часто проваливаются

В 2021 году мы отгрузили партию трансформаторов 1000 кВА для одного уральского завода — вроде бы все по ГОСТу, но через месяц клиент пожаловался на перегрев при нагрузке 80%. Разбирались неделю: оказалось, местная сеть давала гармоники, которые не учитывались в типовом расчете. С тех пор мы всегда запрашиваем данные о качестве электроэнергии на объекте — даже если заказчик уверяет, что ?все стандартно?.

Еще один момент — изоляция. Сухие трансформаторы казались нам панацеей до первого проекта в приморском регионе. Солевой туман за полгода ?съел? лак на обмотках. Пришлось переходить на эпоксидные составы с морозостойкостью, хотя изначально это казалось избыточным для генерации трехфазных трансформаторов.

Сейчас мы на сайте https://www.sdkcpower.ru прямо указываем: ?адаптируем конструкцию под климатические зоны?. Это не маркетинг — это следствие тех самых случаев, когда трансформаторы возвращали с коррозией на крепежах.

Как мы строим производственный цикл

Начну с подбора стали. Многие экономят на шихтовке, но мы в Шаньдун Кайчуань используем только анизотропную сталь с шагом 0.23 мм — да, дороже, но потери холостого хода снижаются на 15-18%. Это критично для покупателей, которые считают эксплуатационные расходы.

Сборка сердечника — отдельная история. Раньше делали внахлест, но после визита к немецкому партнеру перешли на ступенчатую стыковку. Шум снизился с 68 до 61 дБ, хотя пришлось переучивать бригаду. Кстати, о шумах: для городских подстанций добавляем демпферные прокладки — не по ТУ, а по опыту жалоб от управляющих компаний.

Обмотки — здесь мы вообще отказались от алюминия, несмотря на его дешевизну. Медь дороже, но при коротком замыкании она не ?плывет? так критично. Проверяли на стенде: медная обмотка выдерживает 3-4 КЗ без деформации, алюминиевая уже после второго требует правки.

Ловушки при тестировании

Заводские испытания — это хорошо, но они не имитируют реальные перегрузки. Мы сейчас перед отгрузкой обязательно гоняем трансформаторы в режиме 110% нагрузки 8 часов подряд. Выявляли так дефекты пропитки — в нормальном режиме их не видно, а при длительном нагреве лак начинал пузыриться.

Еще один нюанс — работа с приборами учета. Как-то поставили трансформатор с классом 0.5S, а у клиента счетчик был старый, с фазовой погрешностью. Получили рекламацию по ?завышенным показаниям?. Теперь всегда уточняем тип счетчика — мелочь, но сберегает нервы.

Диэлектрические испытания проводим с запасом по напряжению. ГОСТ требует 35 кВ для 10 кВ трансформатора, а мы даем 40 кВ — после случая, когда на объекте ударила молния и пробило изоляцию, хотя по паспорту все было в норме.

Что действительно волнует покупателей

Цена важна, но не главное. Чаще спрашивают про ремонтопригодность — можем ли мы поставить дополнительные отводы или усилить крепления. Для ООО Шаньдун Кайчуань Электроэнергетическое Оборудование это стало поводом разработать модульную конструкцию: замена вентилятора или радиатора теперь занимает 2 часа вместо рабочей смены.

Сроки поставки — бич отрасли. Мы научились держать 45 дней для стандартных моделей, но для этого пришлось создать задел по активным частям. Хранение дорогое, зато когда клиенту сгорел трансформатор и нужно срочно, мы можем отгрузить со склада в Китае за неделю.

Документация — кажется ерундой, но именно правильные сертификаты и протоколы испытаний часто становятся решающим аргументом. Мы перевели все формуляры на русский с пояснениями по каждому параметру — после того как технический директор одного комбината сказал: ?Ваши паспорта единственные, где я сразу вижу условия для монтажа?.

Неочевидные уроки от международных проектов

Работа в СНГ научила нас учитывать транспортные вибрации. Как-то отгрузили трансформатор в Казахстан — пришел с микротрещинами в сварке. Теперь упаковываем в амортизирующие контейнеры с датчиками удара. Дорого? Да. Но дешевле, чем компенсировать ущерб.

Температурные расширения — отдельная тема. В Сибири сталкивались с тем, что летом трансформатор работал идеально, а зимой при -45°С начинал течь через уплотнения. Пришлось менять материал прокладок на морозостойкий EPDM — хотя по спецификации подходил и обычный резиновый.

И главное — никогда не экономьте на консультациях с местными монтажниками. Они знают нюансы, которых нет в учебниках: например, как ставить трансформатор в помещении с вибрацией от прессов или почему нельзя вешать кабельные вводы ?как на схеме?.

Куда движется отрасль

Сейчас все чаще запрашивают трансформаторы с дистанционным мониторингом. Мы в Шаньдун Кайчуань ставим датчики температуры прямо в горячей точке обмотки — не те, что идут по умолчанию, а дополнительные с выводом на клеммник. Клиенты ценят, что можно подключить свою АСУ ТП без переделок.

Энергоэффективность становится ключевым параметром. Наш трансформатор 2500 кВА с низкими потерями хоть и стоит на 12% дороже аналогов, но за 5 лет экономит на электричестве столько, что окупает разницу. Правда, объяснять это приходится с калькулятором в руках — не все верят на слово.

И да — генерация трехфазных трансформаторов теперь невозможна без экологии. Мы перешли на биоразлагаемые масла для масляных моделей, хотя спрос пока невелик. Но когда тендер требует ?зеленые? технологии, наше решение уже отработано.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Включатель автоматический однополюсный

Включатель автоматический однополюсный -

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе -

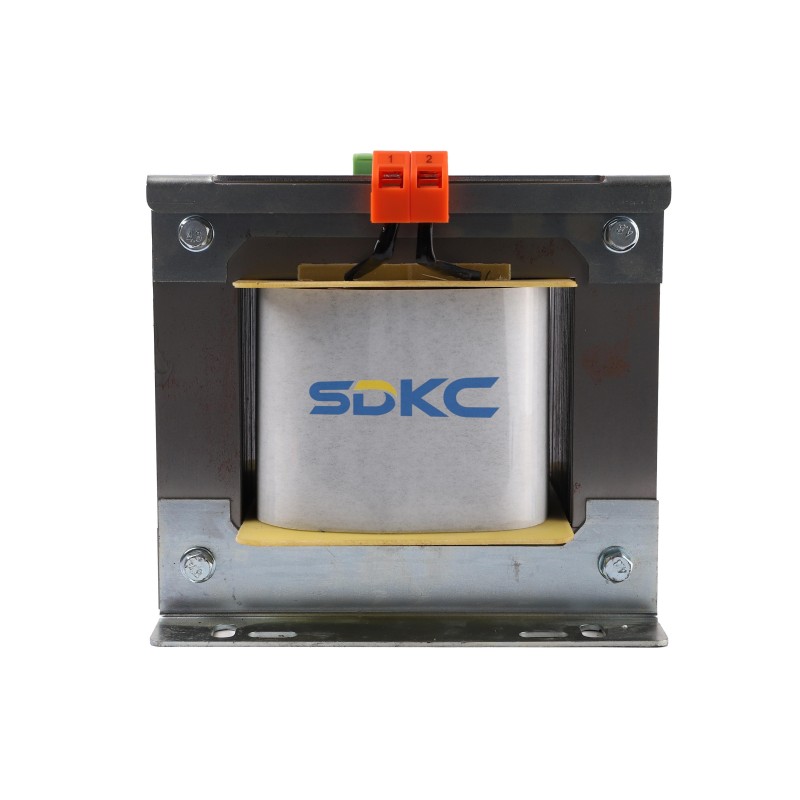

Самосоединенный трансформатор

Самосоединенный трансформатор -

Двойной автоматический переключатель питания 3p

Двойной автоматический переключатель питания 3p -

CJX2

CJX2 -

Взрывозащищенный настенный распределительный щит

Взрывозащищенный настенный распределительный щит -

Распределительный шкаф с устройством плавного пуска

Распределительный шкаф с устройством плавного пуска -

CJ20

CJ20 -

Тационарный автоматический выключатель рамного типа

Тационарный автоматический выключатель рамного типа -

Трансформатор освещения

Трансформатор освещения -

Выкатной автоматический выключатель рамного типа

Выкатной автоматический выключатель рамного типа -

Малый преобразователь частоты

Малый преобразователь частоты

Связанный поиск

Связанный поиск- Ведущие страны-поставщики для наружных электрических шкафов в Китае

- контактор пускатель

- Отличные электрические трансформаторы изоляции

- Производители Дешевые автоматический выключатель 16a

- Дешевые сплит-фазные автотрансформаторы

- Цена частотного модулятора в Китае

- Отличные трехфазные трансформаторы 110в

- трансформатор напряжения

- Лучшие страны-покупатели для защиты автоматического выключателя в Китае

- Цена дешевых типов автоматических выключателей