Оптовая продажа шахтных трансформаторов на заказ

Когда слышишь про ?оптовые поставки шахтных трансформаторов под заказ?, многие сразу представляют склад с готовыми ТМГ-250, которые просто переупаковывают и везут в шахту. На деле же 80% заказов — это кастомизация под конкретный участок: то ли по габаритам, то ли по степени пылевлагозащиты, а то и вовсе пересчет обмоток под местные скачки напряжения. В ООО Шаньдун Кайчуань Электроэнергетическое Оборудование мы через это прошли — сначала думали, главное предложить низкую цену, а оказалось, клиенту нужен трансформатор, который не придется переделывать после первого же месяца работы в забое.

Почему стандартные решения не работают в шахтах

Взяли как-то партию трансформаторов ТСЗ-630, казалось бы, проверенная модель. Но на глубине 400 метров в Кузбассе начались сбои — изоляция не выдержала постоянной влажности плюс сернистые испарения. Пришлось срочно менять пропиточный состав и добавлять дополнительные ребра охлаждения. Теперь все кастомизированные трансформаторы проходят тест не только на ГОСТ, но и на эмуляцию шахтной атмосферы — для этого на стенде создаем условия с повышенным содержанием метана и угольной пыли.

Кстати, о пыли. Многие производители экономят на фильтрах системы вентиляции, а потом удивляются, почему обмотки перегреваются. Мы в Шаньдун Кайчуань пошли другим путем — ставим двухуровневые фильтры с автоматической отчисткой, это увеличивает стоимость на 7-10%, но зато снижает количество внеплановых ремонтов. Как показала практика, для шахт Донбасса такой вариант оказался надежнее — там особенно мелкая пыль.

Еще один нюанс — вибрация. В карьерах техника работает иначе, чем в подземных выработках, но некоторые заказчики до сих пор пытаются использовать карьерные трансформаторы в штреках. Результат — трещины в креплениях и постоянные утечки масла. Пришлось разработать отдельную серию с усиленными кронштейнами и демпферами — теперь это базовая опция для всех шахтных трансформаторов на заказ.

Как мы строим процесс индивидуального производства

Когда к нам обращаются за кастомизацией, первое что делаем — запрашиваем геодезические условия участка. Например, для шахт Воркуты важна стойкость к низким температурам, а для Урала — к перепадам давления. Был случай, когда пришлось полностью пересмотреть систему охлаждения для трансформатора 1000 кВА — заказчик не учел, что вентиляционные штреки будут частично заблокированы.

Сборка всегда идет с запасом по параметрам — если по расчетам достаточно изоляции класса F, ставим Н. Это увеличивает срок службы на 15-20%, что для шахтного оборудования критически важно. Кстати, на сайте https://www.sdkcpower.ru мы выложили технические требования по адаптации — многие клиенты теперь присылают уже подготовленные ТЗ, что ускоряет процесс.

Самое сложное — балансировать между требованиями заказчика и реальными возможностями производства. Как-то раз один комбинат требовал установить систему мониторинга с передачей данных по Wi-Fi, но в условиях шахты радиоволны просто не проходили. Пришлось разрабатывать проводной аналог с усиленной защитой кабельных каналов — в итоге решение оказалось даже надежнее первоначального.

Типичные ошибки при заказе трансформаторов

Часто сталкиваемся с тем, что заказчики экономят на системах защиты от перенапряжений. Кажется, что в шахте нет грозовых разрядов, но скачки от включения/выключения мощных комбайнов дают эффект не хуже молнии. После серии отказов в Кемеровской области начали ставить варисторные блоки в стандартной комплектации — количество аварий снизилось на 40%.

Другая проблема — неверный расчет нагрузок. Шахтеры часто берут трансформаторы с запасом всего 10-15%, не учитывая пусковые токи проходческих комплексов. В результате аппараты работают на пределе, перегреваются. Теперь всегда советуем делать запас минимум 25%, а для участков с частыми запусками механизмов — все 30%.

Отдельная история с монтажом. Как-то пришлось переделывать крепления для шахты ?Распадской? — их специалисты установили трансформатор без учета вибрации от соседнего конвейера. Пришлось разрабатывать амортизирующую платформу, сейчас это решение используем для всех заказов из этого региона.

Практические кейсы из работы ООО Шаньдун Кайчуань

Для шахты ?Глубокая? в Пермском крае делали трансформаторы с нестандартным расположением вводов — нужно было вписаться в узкий штрек. Пришлось переносить охлаждающие патрубки на торец, плюс уменьшать габариты за счет более компактной компоновки магнитопровода. Работали над этим проектом почти три месяца, зато оборудование отработало уже пять лет без серьезных поломок.

Еще запомнился заказ из Казахстана — требовались трансформаторы для участков с высокой концентрацией сероводорода. Стандартные медные обмотки быстро окислялись, перешли на серебросодержащий сплав. Стоимость выросла, но зато оборудование до сих пор работает в условиях, где другие производители давали гарантию всего на год.

Сейчас как раз ведем переговоры по поставке партии трансформаторов для новой шахты в Якутии — там особые требования к морозостойкости масла и антивандальной защите. Инженеры Шаньдун Кайчуань предлагают использовать синтетическую жидкость вместо минерального масла, плюс усиленный корпус с замками особой конструкции.

Что изменилось в подходах к шахтным трансформаторам за последние годы

Раньше главным был параметр цены, сейчас на первый план вышла ремонтопригодность. Особенно для удаленных шахт, где доставка запчастей может занимать недели. Мы в ООО Шаньдун Кайчуань пересмотрели конструкцию — теперь большинство узлов можно заменить без полного демонтажа, для этого разработали модульную схему сборки.

Еще тенденция — запрос на энергоэффективность. Даже в условиях шахты, где экономия кажется второстепенной, переход на аморфные магнитопроводы дает снижение потерь на 15-20%. Правда, пришлось переучивать монтажников — материал более хрупкий, требует особого обращения при установке.

Постепенно меняется и система мониторинга. Если раньше ограничивались контрольными лампами, то теперь ставим датчики температуры с выводом на пульт управления. Для особо ответственных объектов добавляем систему газового анализа — она предупреждает о проблемах в изоляции раньше, чем случится серьезная поломка.

Перспективы развития шахтных трансформаторов

Сейчас экспериментируем с системой жидкостного охлаждения для трансформаторов мощностью свыше 2500 кВА — традиционное воздушное уже не справляется в условиях глубоких шахт. Проблема в том, что нужно одновременно обеспечить герметичность и ремонтопригодность — пока обкатываем несколько вариантов уплотнителей.

Еще одно направление — материалы. Испытываем новые композитные изоляторы, которые лучше переносят перепады влажности. Если испытания в шахтах Подмосковного бассейна пройдут успешно, будем предлагать их как опцию для всех шахтных трансформаторов на заказ.

Постепенно внедряем систему предсказательного обслуживания — на основе данных с датчиков учимся предсказывать износ отдельных узлов. Пока это работает только для подшипниковых узлов вентиляторов, но в планах расширить на всю систему охлаждения. Думаю, через пару лет это станет стандартом для серьезных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CJX2

CJX2 -

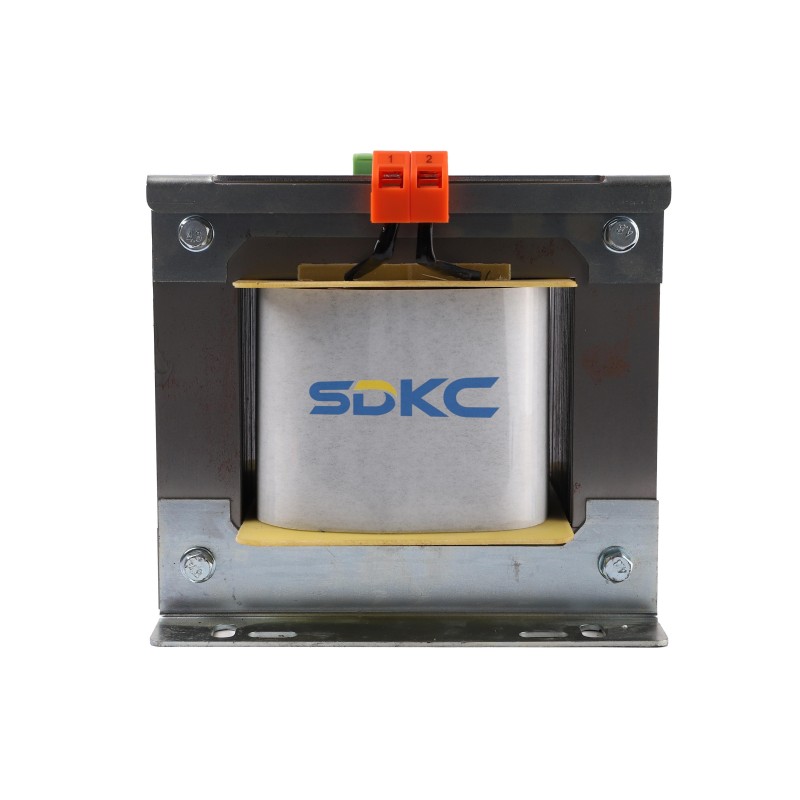

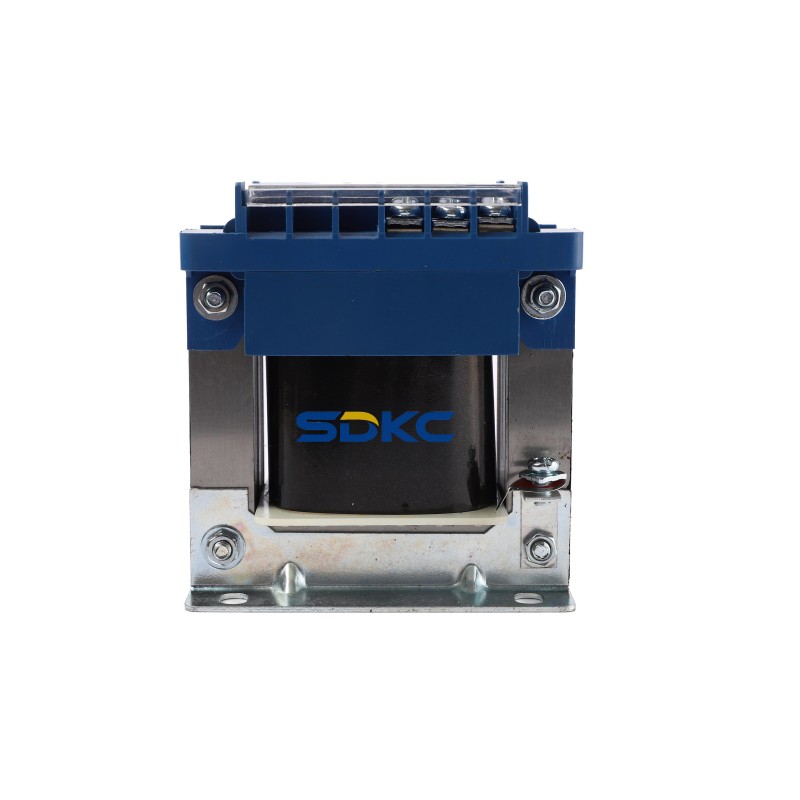

Управляющий трансформатор

Управляющий трансформатор -

CJ20

CJ20 -

Взрывозащищенная соединительная коробка

Взрывозащищенная соединительная коробка -

Двухдверный настенный корпус распределительного щитка

Двухдверный настенный корпус распределительного щитка -

Распределительный шкаф с устройством плавного пуска

Распределительный шкаф с устройством плавного пуска -

Двухполюсный автомат

Двухполюсный автомат -

Четырехполюсный модульный дифференциальный автомат

Четырехполюсный модульный дифференциальный автомат -

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе -

Разъединитель 3p

Разъединитель 3p -

Частотно-регулируемый распределительный щит

Частотно-регулируемый распределительный щит -

Выкатной автоматический выключатель рамного типа

Выкатной автоматический выключатель рамного типа

Связанный поиск

Связанный поиск- Отличные трансформаторы изоляции 1 ква

- Оптовая продажа трансформаторов ультра изоляции

- Производители автоматических выключателей 100A из Китая

- Дешевые поставщики автоматический выключатель 25a

- Дешевые автоматический выключатель 1p Производители

- Цены на миниатюрные автоматические выключатели в Китае

- автоматический выключатель 4 5ка

- Поставщики инвертор 220 в Китае

- Однофазный частотный преобразователь для однофазного двигателя

- Ведущие страны-покупатели для запуска инверторов в Китае