Переработка сухих автотрансформаторов

Когда говорят про переработку сухих автотрансформаторов, многие сразу думают о простом демонтаже меди — но это как раз тот случай, где поверхностный подход приводит к потерям и даже рискам. Сам видел, как на одном из подмосковных объектов пытались 'ускорить' процесс, игнорируя особенности изоляции класса H, и в итоге получили частичное возгорание при тестовых включениях. Вот именно такие моменты заставляют возвращаться к базовым принципам: переработка — это не утилизация, а поэтапное восстановление функциональности с оценкой каждого узла.

Почему стандартные методики часто не работают

В теории всё просто: разобрал, продиагностировал, заменил повреждённые компоненты. Но на практике сухие автотрансформаторы, особенно старше 15 лет, имеют нюансы, которые не описаны в инструкциях. Например, термореактивная изоляция после длительной эксплуатации становится хрупкой, но локально — в зонах near магнитного потока. Если её механически очищать без предварительного прогрева, микротрещины превращаются в пробои.

У нас был случай с автотрансформатором 630 кВА, где предыдущие подрядчики заменили обмотку, но не учли остаточную деформацию крепёжных пластин. Вибрация через полгода вывела из строя систему охлаждения — пришлось переделывать полностью. Именно поэтому мы теперь всегда делаем 3D-сканирование каркаса перед началом работ, даже если заказчик считает это избыточным.

Кстати, ошибочно полагать, что современные материалы решают все проблемы. Например, эпоксидные компаунды нового поколения действительно устойчивее к тепловым нагрузкам, но их адгезия к старым основаниям требует дополнительной подготовки поверхности. Без этого даже дорогой ремонт не продержится и года.

Критические узлы, которые нельзя игнорировать

Сердечник — это отдельная история. Многие думают, что главное — сохранить геометрию, но на деле важнее контроль межлистовой изоляции. После демонтажа обмоток ламинирование часто нарушается, и если не делать перешихтовку под давлением, потери холостого хода вырастут на 20-30%. Проверял на трансформаторах ТСЗ — разница между 'как было' и 'после кустарного ремонта' иногда достигала 40 градусов по термографии.

Система вентиляции — ещё один подводный камень. В старых моделях каналы проектировались под конкретные параметры воздушного потока, а при замене вентиляторов на более мощные возникает обратный эффект — локальные перегревы из-за турбулентности. Приходится моделировать airflow, хотя заказчики редко готовы платить за такие 'тонкости'.

Разъёмы и контакты — кажется мелочью, но именно здесь чаще всего возникают проблемы после переработки. Например, болтовые соединения шин требуют точного момента затяжки, который зависит от материала контактных площадок. Один раз видел, как 'экономия' на динамометрическом ключе привела к оплавлению клеммной коробки на трансформаторе 1000 кВА.

Реальные кейсы и уроки

На объекте в Казани перерабатывали три автотрансформатора 1600 кВА с системой принудительного охлаждения. После замены обмоток решили оставить родные вентиляторы — и это была ошибка. Оказалось, их ресурс был почти исчерпан, и через два месяца один из блоков вышел из строя по тепловому режиму. Пришлось экстренно менять всю систему вентиляции с добавлением датчиков температуры в реальном времени.

Другой пример — переработка для ООО Шаньдун Кайчуань Электроэнергетическое Оборудование. Их специфика — работа в условиях повышенной влажности, поэтому стандартная методика не подходила. Разрабатывали индивидуальный протокол с дополнительной пропиткой обмоток и установкой датчиков точки росы. Кстати, их сайт https://www.sdkcpower.ru — полезный ресурс, где есть технические отчёты по аналогичным случаям.

Самым сложным был заказ для металлургического комбината, где автотрансформаторы работали в режиме частых пусков. После переработки пришлось дополнительно усиливать крепления обмоток и менять схему подключения систем защиты. Интересно, что заводские настройки реле уже не соответствовали новым реалиям — пришлось перепрограммировать с учётом реальных графиков нагрузки.

Оборудование и материалы, которые действительно работают

Вакуумные пропитные установки — без них сегодня вообще нет смысла браться за переработку. Но важно не просто наличие оборудования, а понимание режимов. Например, для старых обмоток с бумажно-масляной изоляцией нужен постепенный нагрев до 80°C перед вакуумированием, иначе остаточная влага вызовет кавитацию.

Из материалов стоит отметить стеклолакоткань марки 'Склан' — её мы используем для дополнительной изоляции в зонах с повышенной электродинамической нагрузкой. Дешёвые аналоги не выдерживают циклических температурных расширений, особенно в автотрансформаторах с регулировкой под нагрузкой.

Контрольно-измерительная аппаратура — здесь экономить точно нельзя. Регулярно вижу, как используют мультиметры вместо мегомметров для проверки изоляции. Разница в показаниях может достигать 30%, что критично при принятии решения о дальнейшей эксплуатации. Наш опыт показывает, что только профессиональные приборы вроде METREL MI 3102 дают достоверные результаты.

Экономика процесса: где можно, а где нельзя экономить

Самая большая ошибка — пытаться сэкономить на диагностике. Стоимость полного комплекса tests составляет 10-15% от общей суммы переработки, но позволяет избежать затрат на повторный ремонт. Например, электрофизические методы контроля (частотный анализ, частичные разряды) выявляют дефекты, которые не видны при визуальном осмотре.

Запасные части — отдельная тема. Китайские комплектующие иногда действительно сопоставимы по качеству с европейскими, но только если речь идёт о проверенных производителях. Например, ООО Шаньдун Кайчуань Электроэнергетическое Оборудование поставляет вполне достойные изоляционные материалы, что подтверждается отзывами с их сайта https://www.sdkcpower.ru. Но слепо доверять даже известным брендам не стоит — всегда требуем протоколы испытаний для каждой партии.

Трудозатраты — здесь 'оптимизация' приводит к печальным результатам. На сборке магнитопровода должны работать минимум два специалиста, причём с опытом именно по сухим трансформаторам. Попытки ускорить процесс за счёт уменьшения времени на центровку сердечника всегда заканчиваются повышенным шумом и вибрациями.

Что изменилось за последние годы

Главное изменение — появление цифровых двойников. Теперь перед началом работ можем смоделировать термические и электродинамические процессы в специализированном ПО. Это не панацея, но позволяет избежать очевидных ошибок. Например, сразу видно, где будут точки перегрева при изменении конструкции обмотки.

Материалы стали лучше, но и требования ужесточились. Новые стандарты по энергоэффективности вынуждают пересматривать подходы к переработке. Иногда дешевле заменить трансформатор, чем модернизировать старый — но это решение должно приниматься после тщательного технико-экономического анализа.

Клиенты стали более грамотными — уже редко встречаются заказы 'сделайте как было'. Чаще просят модернизировать с улучшением параметров, добавить системы мониторинга, адаптировать под специфические условия эксплуатации. Это радует, потому что работа становится более осмысленной.

Перспективы и ограничения

Переработка сухих автотрансформаторов — не панацея. Есть модели, которые экономически нецелесообразно восстанавливать, особенно с устаревшей системой охлаждения или повреждённым beyond repair сердечником. В таких случаях честнее рекомендовать замену.

Технологии развиваются — уже появляются методы восстановления изоляции с помощью наномодифицированных составов, ведутся работы по регенерации электротехнической стали. Но это пока лабораторные разработки, до массового внедрения ещё далеко.

Главный вывод из нашего опыта: успешная переработка требует системного подхода, где учтены все факторы — от исходного состояния оборудования до условий будущей эксплуатации. И здесь мелочей не бывает — каждый узел требует внимания и профессиональной оценки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многофункциональный преобразователь частоты

Многофункциональный преобразователь частоты -

Cиловой распределительный шкаф

Cиловой распределительный шкаф -

Автоматический выключатель в пластиковом корпусе 3P

Автоматический выключатель в пластиковом корпусе 3P -

Распределительный шкаф с устройством плавного пуска

Распределительный шкаф с устройством плавного пуска -

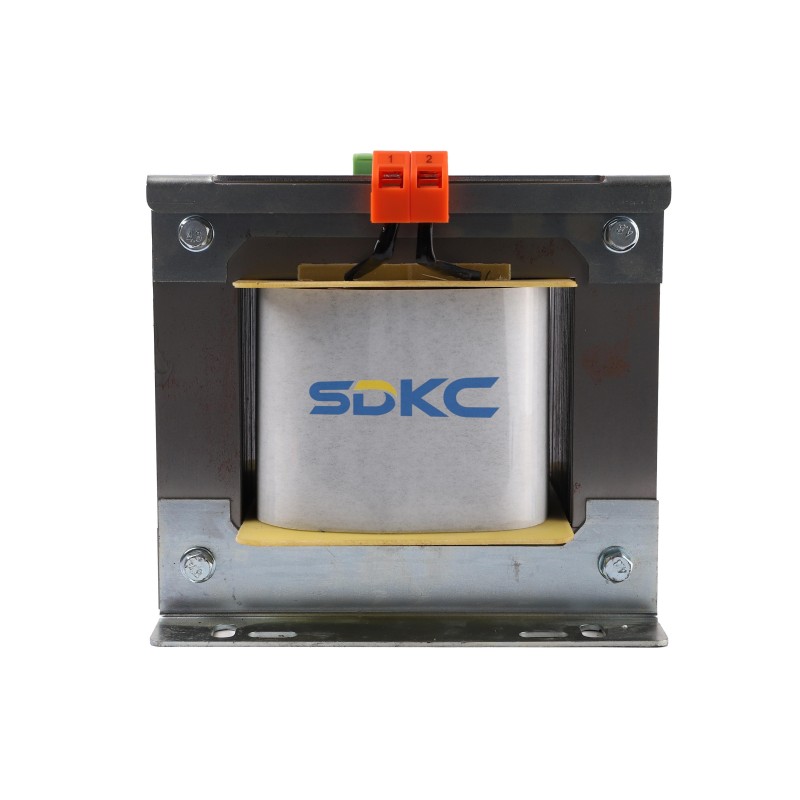

Изолирующий трансформатор

Изолирующий трансформатор -

Выкатной автоматический выключатель рамного типа

Выкатной автоматический выключатель рамного типа -

Автоматический выключатель в пластиковом корпусе 4P

Автоматический выключатель в пластиковом корпусе 4P -

Трехполюсный автоматический выключатель дифференциального тока в литом корпусе

Трехполюсный автоматический выключатель дифференциального тока в литом корпусе -

Двойной автоматический переключатель питания 3p

Двойной автоматический переключатель питания 3p -

CJX2

CJX2 -

Высоковольтный частотный преобразователь

Высоковольтный частотный преобразователь -

Напольный электрический шкаф

Напольный электрический шкаф

Связанный поиск

Связанный поиск- Заводы по производству силовых распределительных шкафов в Китае

- Частотный преобразователь для воздушного компрессора

- Купить интеллектуальные трансформаторы освещения

- выключатель автоматический однополюсный

- Автопереключатель 3p производители в Китае

- Производители инверторов тока в Китае

- Мягкий пускатель 380v производителей в Китае

- Китайские заводы по производству автоматических выключателей тока

- Заводы по производству контакторов переменного тока в Китае

- Оптовая продажа низковольтных трансформаторов для горной промышленности