Оптовая продажа взрывозащищенных шахтных силовых трансформаторов

Когда речь заходит о взрывозащищенных шахтных трансформаторах, многие сразу думают о стандартных решениях для угольных шахт. Но на практике требования гораздо шире — от химических производств до рудников с повышенной влажностью. Мы в ООО Шаньдун Кайчуань Электроэнергетическое Оборудование часто сталкиваемся с тем, что клиенты недооценивают важность индивидуального подхода к выбору изоляции и системы охлаждения.

Особенности проектирования для сложных условий

Помню, в 2021 году мы поставили партию трансформаторов ТСШВ-630 для калийного рудника в Пермском крае. Заказчик изначально требовал стандартное исполнение, но наш инженер, изучив карты температуры и влажности, настоял на дополнительной защите обмоток от коррозии. Это добавило 12% к стоимости, но через полгода эксплуатации стало ясно — без этого трансформаторы бы не выдержали агрессивной среды.

Частая ошибка — экономия на системах вентиляции. В шахтах с глубиной свыше 800 метров даже незначительный перегрев снижает срок службы обмоток на 30-40%. Мы всегда рекомендуем дублировать системы охлаждения, особенно для трансформаторов мощностью от 1000 кВА.

Кстати, о материалах. Медь против алюминия — вечный спор. Для вакуумных печей в металлургии, например, медь однозначно лучше, хоть и дороже. А для стандартных угольных шахт — алюминий с дополнительным покрытием работает не хуже, если правильно рассчитать сечение.

Проблемы логистики и монтажа

Доставка трансформаторов в удалённые регионы — отдельная история. В прошлом году для проекта в Воркуте пришлось разрабатывать разборную конструкцию, потому что стандартный трансформатор 2500 кВА просто не проходил в шахтный ствол. Сборка на месте заняла вдвое больше времени, но зато избежали дорогостоящей переделки шахтной инфраструктуры.

Таможенное оформление комплектующих — ещё один нюанс. Когда закупали специальные прокладки из Германии для трансформаторов ТМВУ, потеряли три недели из-за неправильно оформленных сертификатов взрывозащиты. Теперь всегда заранее проверяем, чтобы в документах было четко указано соответствие ГОСТ Р МЭК .

Монтаж в условиях вечной мерзлоты требует особого подхода к фундаментам. В Якутии как-то пришлось переделывать анкерные крепления — стандартные просто не выдерживали деформаций грунта. Добавили компенсаторы температурного расширения, проблема решилась.

Сервисное обслуживание: уроки из практики

Ремонт трансформатора ТСШП-1600 на глубине 1200 метров — та ещё задача. Однажды из-за несвоевременной замены масла в системе охлаждения пришлось полностью менять обмотку. Теперь настаиваем на установке датчиков частичного разряда даже для трансформаторов средней мощности.

Интересный случай был с вибрацией. Клиент жаловался на шум, думал — проблема с креплением. Оказалось, дело в резонансных частотах от работы соседнего оборудования. Пришлось разрабатывать индивидуальные демпферы, стандартные решения не подошли.

Запасные части — отдельная головная боль. Для трансформаторов старше 15 лет часто приходится изготавливать компоненты под заказ. Сейчас ведём базу устаревших моделей, чтобы сократить время ожидания запчастей.

Экономические аспекты выбора

Срок окупаемости взрывозащищённого оборудования — вопрос неоднозначный. Для опасных производств переплата в 20-30% за качественный трансформатор оправдана уже в первый год эксплуатации. Считали на примере аварии на одном из уральских рудников — простой из-за поломки дешёвого трансформатора обошёлся в 5 раз дороже, чем стоимость надёжного аналога.

Сезонные колебания цен на медь и электротехническую сталь сильно влияют на конечную стоимость. В 2022 году мы начали рекомендовать клиентам заключать рамочные контракты с фиксацией цены на ключевые компоненты.

Тарифы на электроэнергию — ещё один фактор. Для шахт с круглосуточным режимом работы даже 1% КПД трансформатора даёт существенную экономию. Как-то просчитали для заказчика из Кузбасса — замена старых трансформаторов на современные ТМВУ окупилась за 2,5 года только за счёт снижения потерь.

Перспективы развития технологии

Сухие трансформаторы постепенно вытесняют масляные даже во взрывозащищённом исполнении. Но пока они проигрывают в ремонтопригодности — замена обмотки требует специального оборудования. Хотя для новых проектов, как шахта ?Инская? в Кемеровской области, уже выбрали именно сухие трансформаторы.

Цифровизация — тренд, но не панацея. Системы мониторинга состояния хороши, но увеличивают сложность и требуют квалифицированного персонала. Для удалённых шахт иногда проще организовать регулярный профилактический осмотр, чем поддерживать работу датчиков.

Материалы будущего — над этим сейчас работаем с технологами. Композитные изоляторы, нанопокрытия обмоток... Но пока всё это дорого и не прошло достаточных испытаний в реальных условиях. Хотя отдельные компоненты уже тестируем на экспериментальных образцах.

Работа с международными стандартами

Европейские стандарты ATEX и российские ТР ТС 012/2011 — вечная головная боль. Для экспорта в страны СНГ приходится проводить двойную сертификацию. Помню, для поставки в Казахстан чуть не сорвали сроки из-за расхождений в требованиях к маркировке взрывозащиты.

Китайские комплектующие — отдельная тема. Работая через ООО Шаньдун Кайчуань Электроэнергетическое Оборудование, научились отбирать действительно качественные компоненты. Но до сих пор каждый новый поставщик — это риск. Требуем полные технические отчёты и проводим собственные испытания.

Языковой барьер в документации — казалось бы, мелочь, но сколько проблем! Один раз из-за неточного перевода технических условий чуть не поставили трансформаторы с неправильным классом изоляции. Теперь все документы проверяют два независимых переводчика.

В целом, рынок взрывозащищенных шахтных трансформаторов продолжает развиваться, несмотря на все сложности. Главное — не гнаться за дешевизной и внимательно изучать реальные условия эксплуатации. Как показывает практика, сэкономить на этапе покупки обычно выходит дороже при дальнейшей эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контакторный пусковой распределительный щит

Контакторный пусковой распределительный щит -

KLC1-D

KLC1-D -

Двойной автоматический переключатель питания 4p

Двойной автоматический переключатель питания 4p -

Взрывозащищенный комплектный распределительный щит

Взрывозащищенный комплектный распределительный щит -

Трехфазный автомат

Трехфазный автомат -

Автоматический выключатель в пластиковом корпусе 4P

Автоматический выключатель в пластиковом корпусе 4P -

Нержавеющий стальной корпус распределительного щитка

Нержавеющий стальной корпус распределительного щитка -

Напольный электрический шкаф

Напольный электрический шкаф -

Трансформатор сухого типа

Трансформатор сухого типа -

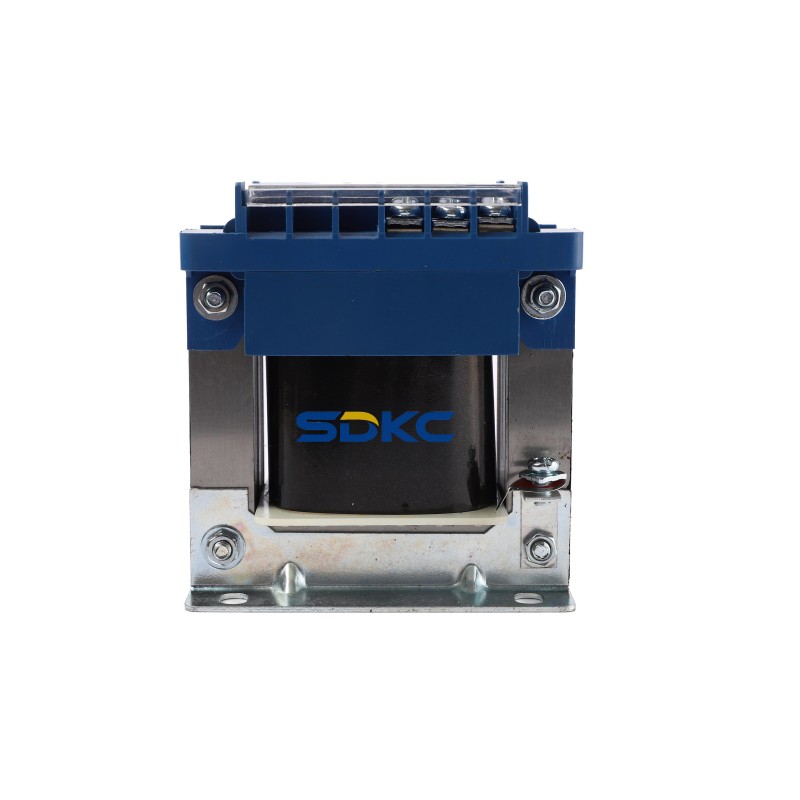

Управляющий трансформатор

Управляющий трансформатор -

CJX2

CJX2 -

Высокозащищенный частотный преобразователь

Высокозащищенный частотный преобразователь

Связанный поиск

Связанный поиск- дифференциальный автомат 16а 30ма

- Основные страны отправления дифференциальных автоматических выключателей из Китая

- Дешевый автоматический выключатель 16a основные страны-покупатели

- Управляющие трансформаторы питания в китае

- Китайские заводы по производству инверторов тока

- Купить тороидальные интеллектуальные трансформаторы освещения

- инструкция преобразователя частоты

- Дешевые 6ка автоматический выключатель заводов

- Китайские однофазные трансформаторы сухого типа

- Погружной насос с частотным преобразователем