Оптовые высокочастотные трансформаторы изоляции

Если честно, когда слышу про оптовые высокочастотные трансформаторы изоляции, всегда вспоминаю, как новички путают их с обычными силовыми – а это принципиально разные вещи. У нас в ООО Шаньдун Кайчуань Электроэнергетическое Оборудование постоянно сталкиваюсь с заказами, где клиенты просят 'просто изоляцию', а потом оказывается, что нужен именно высокочастотный вариант для импульсных источников питания. Вот это уже совсем другая история – тут и материалы другие, и расчеты сложнее.

Что на самом деле значит 'высокочастотный' в трансформаторах

Многие думают, что главное – просто увеличить частоту, но это не так. На высоких частотах начинаются совсем другие процессы – скин-эффект, потери в сердечнике, емкостные связи. Я как-то раз собирал партию для одного завода – заказчик хотел сэкономить на ферритах, взяли подешевле. В итоге на 50 кГц трансформаторы грелись как утюги. Пришлось переделывать с материалами 3C90 – сразу видна разница.

Сейчас вот на https://www.sdkcpower.ru выкладываем техданные по нашим трансформаторам – специально добавляем графики потерь при разных частотах. Это важно, потому что без таких данных клиенты часто ошибаются в выборе. Особенно для инверторных систем – там малейшая ошибка в расчетах ведет к поломке всего оборудования.

Кстати, про сердечники – недавно экспериментировали с разными формами Ш-образными и тороидальными. Для оптовых партий выгоднее Ш-образные, но если нужна минимальная индуктивность рассеяния – лучше тороиды. Хотя их наматывать сложнее, да и стоимость выше.

Проблемы с изоляцией в серийном производстве

С изоляцией вообще отдельная история. Помню, как в прошлом году получили рекламацию – в партии из 500 штук несколько трансформаторов пробило. Стали разбираться – оказалось, проблема в лаках. Поставщик сменил состав без уведомления, а новый лак не выдерживал температурных циклов. Теперь всегда тестируем материалы перед запуском в серию.

Для высоковольтных применений особенно важно расстояние между обмотками. Мы в Кайчуань Электроэнергетическое Оборудование разработали свою методику – используем многослойную изоляцию с прослойками из материалов с разной диэлектрической проницаемостью. Это дороже, но надежнее обычной одностой изоляции.

Еще нюанс – многие забывают про частичные разряды в высокочастотных трансформаторах. На низких частотах это не так критично, а вот на десятках кГц может за пару месяцев разрушить изоляцию. Поэтому в протоколы испытаний обязательно включаем проверку на PD.

Особенности оптовых поставок

Когда говорим про оптовые партии, главная сложность – сохранить стабильность параметров. Сделать десять одинаковых трансформаторов легко, а тысячу – уже проблема. У нас была ситуация, когда в разных партиях сердечники отличались по магнитной проницаемости на 5% – и это привело к разбросу индуктивностей beyond допусков.

Сейчас работаем с поставщиками, которые гарантируют стабильность характеристик материалов. Для ООО Шаньдун Кайчуань Электроэнергетическое Оборудование это принципиально важно – мы специализируемся на крупных партиях для промышленного оборудования.

Кстати, про логистику – трансформаторы с ферритовыми сердечниками очень хрупкие. Однажды отгрузили партию без должной амортизации – 15% пришлось в утиль. Теперь упаковываем в индивидуальные пенопластовые кейсы, хоть это и удорожает доставку.

Типичные ошибки при проектировании

Чаще всего ошибаются с выбором рабочей точки по магнитной индукции. Вижу в техзаданиях – ставят Bmax на уровне 0.3 Тл 'с запасом', а потом удивляются, почему трансформаторы такие громоздкие. На высоких частотах можно работать ближе к насыщению – главное правильно рассчитать тепловой режим.

Еще одна ошибка – не учитывают паразитные емкости. Для силовых трансформаторов это не так критично, а в высокочастотных может привести к резонансам и превышению dV/dt. Мы обычно моделируем в специализированном ПО перед запуском в производство.

Заметил, что многие инженеры пытаются экономить на меди – уменьшают сечение провода. На низких частотах прокатывает, а на высоких – резко растут потери. Лучше использовать литцендрат, хоть он и дороже.

Практические кейсы из опыта

Был интересный заказ для ветрогенераторов – нужны были трансформаторы для преобразователей на 100 кГц. Температурный диапазон от -40 до +125°C. С первой попытки не получилось – изоляция трескалась при термоциклировании. Перешли на керамические пропитки – решило проблему, но стоимость выросла на 30%.

Еще запомнился проект для медицинского оборудования – там требования по электробезопасности особенные. Пришлось делать усиленную изоляцию с расстоянием по поверхности 8 мм вместо стандартных 4 мм. Зато теперь используем эту разработку в других проектах.

Сейчас вот работаем над трансформаторами для зарядных станций электромобилей – там токи до 100А на высокой частоте. С охлаждением проблемы – приходится комбинировать медные шины с принудительным обдувом. Но для оптовых поставок такое решение слишком дорогое, ищем более технологичные варианты.

Перспективы развития

Смотрю на тенденции – все чаще требуются трансформаторы для частот выше 1 МГц. Это уже совсем другие технологии – нужны распрессованные обмотки, воздушные зазоры особой формы. Мы в ООО Шаньдун Кайчуань Электроэнергетическое Оборудование постепенно осваиваем это направление, но пока массово не производим.

Интересно развиваются интегральные решения – когда трансформаторы встраивают в платы. Для оптового производства это перспективно, но нужны другие производственные линии. Пока рассматриваем как стратегическое направление.

Из материалов перспективными видятся аморфные и нанокристаллические сплавы – у них потери на высоких частотах значительно ниже. Но цена пока ограничивает массовое применение. Думаю, в течение 2-3 лет ситуация изменится.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Частотный преобразователь для шкафного кондиционера

Частотный преобразователь для шкафного кондиционера -

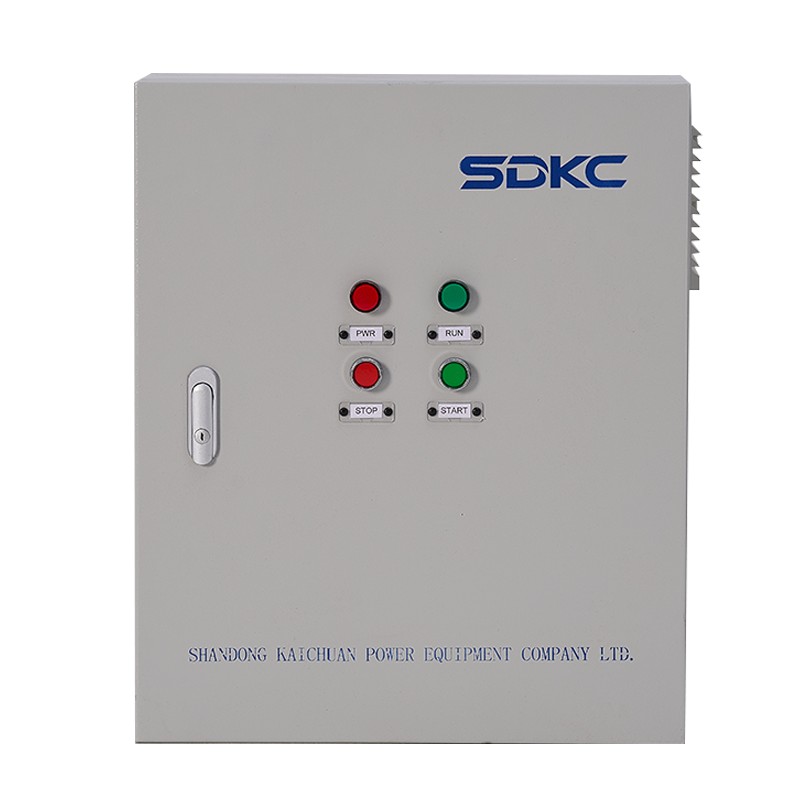

Распределительный шкаф с устройством плавного пуска

Распределительный шкаф с устройством плавного пуска -

Двухдверный настенный корпус распределительного щитка

Двухдверный настенный корпус распределительного щитка -

Частотно-регулируемый распределительный щит

Частотно-регулируемый распределительный щит -

Высокозащищенный частотный преобразователь

Высокозащищенный частотный преобразователь -

Частотный преобразователь для вентиляторов и насосов

Частотный преобразователь для вентиляторов и насосов -

Трансформатор сухого типа

Трансформатор сухого типа -

Выкатной автоматический выключатель рамного типа

Выкатной автоматический выключатель рамного типа -

Двойной автоматический переключатель питания 3p

Двойной автоматический переключатель питания 3p -

Нержавеющий стальной корпус распределительного щитка

Нержавеющий стальной корпус распределительного щитка -

Тационарный автоматический выключатель рамного типа

Тационарный автоматический выключатель рамного типа -

Осветительный распределительный шкаф

Осветительный распределительный шкаф

Связанный поиск

Связанный поиск- Оптовая продажа интеллектуальных трансформаторов освещения

- профиль для электрошкафов

- Китай завод особенности автоматического выключателя

- Дешевые 1p автоматический выключатель основные страны покупателя

- трехфазный двигатель схема пускатель

- Китайские трансформаторы сухого типа для внутренней установки

- контактор 24в

- серии преобразователей частоты

- Дешевые поставщики автоматический выключатель c

- Контактор 25а производители в Китае