Oem автотрансформаторы

Когда говорят про OEM автотрансформаторы, многие сразу представляют просто перемаркировку готовых изделий. Но в реальности это сложный процесс технической адаптации под конкретные условия эксплуатации - от климатических исполнений до специфических требований к коммутационным характеристикам.

Технические особенности OEM-производства

В прошлом месяце пришлось переделывать обмотку для заказчика из Красноярска - их технологи настояли на увеличенном сечении алюминиевой шины, хотя по расчетам это было избыточно. Пришлось опытным путем демонстрировать, что при -45°C важен не столько диаметр проводника, сколько эластичность изоляции.

Особенно сложно с подбором магнитопроводов для автотрансформаторов 10/6 кВ. Российские нормативы требуют запаса по магнитной индукции минимум 15%, тогда как в азиатских стандартах часто ограничиваются 10%. Приходится либо увеличивать габариты, либо использовать сталь с улучшенными характеристиками - оба варианта удорожают продукцию.

Кстати про сталь: холоднокатаная марки показывает себя в условиях Урала лучше, чем более дешевые аналоги. Но объяснить это заказчикам бывает непросто - многие до сих пор считают, что все определяется исключительно сечением провода.

Проблемы совместимости компонентов

Сейчас работаем над партией OEM автотрансформаторов для модернизации подстанций в Забайкалье. Местные энергетики предоставили старые чертежи 80-х годов, где допуски указаны по устаревшим стандартам. Пришлось фактически заново пересчитывать все посадки и зазоры.

Особую головную боль доставляют контакторы - европейские образцы часто не стыкуются с российскими шинами. В прошлом квартале из-за этого вернули две партии, пришлось экстренно разрабатывать переходные пластины. Теперь всегда уточняем этот нюанс в техническом задании.

Интересный случай был с системой охлаждения: заказчик требовал использовать вентиляторы определенного бренда, но их монтажные отверстия не совпадали с нашими радиаторами. Решение нашли нестандартное - изготовили перфорированные переходные рамки, хотя это добавило 3% к стоимости.

Регуляторные требования и сертификация

Сейчас большинство заказчиков спрашивают про соответствие ТР ТС 004/2011, но мало кто учитывает особенности применения в зонах с повышенной сейсмичностью. Для Кавказского региона, например, приходится дополнительно укреплять крепления магнитопровода - стандартные решения не всегда выдерживают вибрацию.

В прошлом году при сертификации партии для Мурманска выявили интересный момент: наши китайские коллеги из ООО Шаньдун Кайчуань Электроэнергетическое Оборудование используют несколько иную методику испытания на стойкость к коронным разрядам. Пришлось параллельно проводить тесты по российским и китайским методикам, чтобы доказать эквивалентность результатов.

Кстати, на их сайте sdkcpower.ru сейчас появилась техническая документация с адаптированными переводами - видно, что работают над улучшением взаимодействия с российскими партнерами. Но все равно приходится дополнительно проверять расчеты потерь холостого хода - наши энергосети имеют специфические характеристики.

Практические кейсы и ошибки

Самая дорогая ошибка случилась три года назад с автотрансформатором для нефтеперекачивающей станции. Не учли повышенную влажность в помещении - через полгода появились следы поверхностных разрядов на изоляторах. Пришлось полностью менять систему изоляции с воздушной на компаундную.

Сейчас всегда советуем заказчикам учитывать не только климатические условия, но и состав воздуха. В портовых зонах, например, солевые отложения сокращают срок службы обычной изоляции на 25-30%. Лучше сразу закладывать специальные покрытия, хоть это и увеличивает стоимость на 8-10%.

Интересный опыт получили при работе с вакуумными переключателями ответвлений - оказалось, что для российских сетей с их повышенным уровнем высших гармоник нужно увеличивать скорость коммутации. Стандартные китайские решения не всегда успевают гасить переходные процессы.

Перспективы развития OEM-направления

Сейчас вижу тенденцию к индивидуализации OEM автотрансформаторов - уже недостаточно просто нанести логотип заказчика. Требуются глубокие доработки под конкретные задачи, вплоть до изменения конструкции магнитной системы.

Например, для ветропарков в Калининградской области пришлось разрабатывать специальное исполнение с улучшенными характеристиками для работы с несинусоидальными токами. Стандартные образцы показывали повышенный нагрев при определенных режимах работы генераторов.

Коллеги из ООО Шаньдун Кайчуань Электроэнергетическое Оборудование постепенно накапливают опыт работы с российскими требованиями. В последних партиях заметно улучшилось качество изоляционных материалов - видимо, начали использовать составы, более стойкие к российским климатическим условиям.

Думаю, в ближайшие год-два мы увидим появление действительно адаптированных решений, а не просто физическую сборку из импортных компонентов. Уже сейчас некоторые производители предлагают варианты исполнения специально для зон с вечной мерзлотой - это правильное направление развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

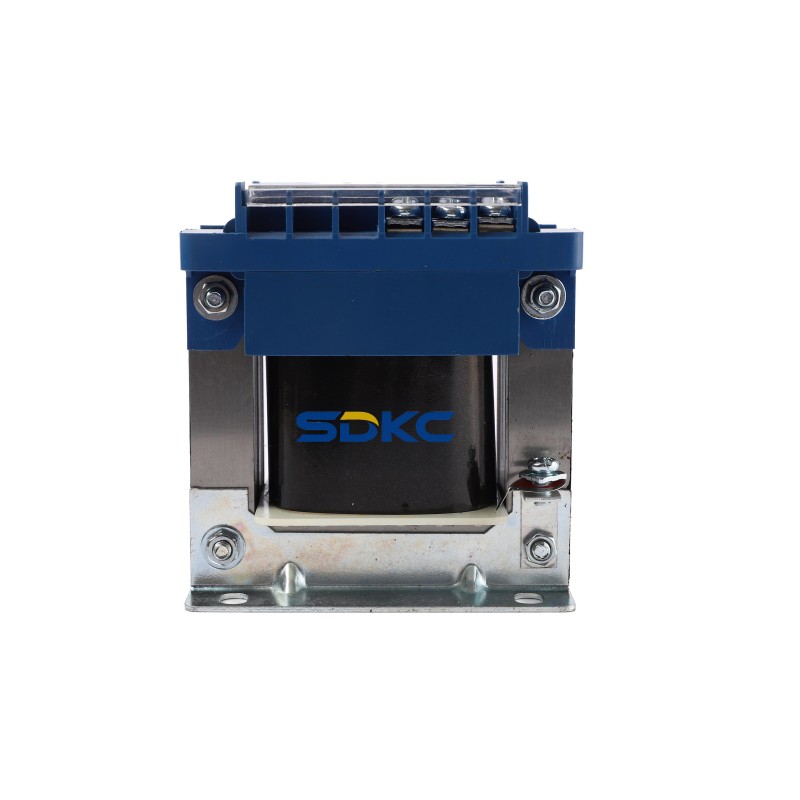

Управляющий трансформатор

Управляющий трансформатор -

Нержавеющий стальной корпус распределительного щитка

Нержавеющий стальной корпус распределительного щитка -

Включатель автоматический однополюсный

Включатель автоматический однополюсный -

Двухдверный распределительный шкаф из нержавеющей стали

Двухдверный распределительный шкаф из нержавеющей стали -

Частотный преобразователь для вентиляторов и насосов

Частотный преобразователь для вентиляторов и насосов -

Пластиковый корпус автоматического переключателя двойного питания

Пластиковый корпус автоматического переключателя двойного питания -

Многофункциональный преобразователь частоты

Многофункциональный преобразователь частоты -

Двухдверный настенный корпус распределительного щитка

Двухдверный настенный корпус распределительного щитка -

Разъединитель 4p

Разъединитель 4p -

Четырехполюсный модульный дифференциальный автомат

Четырехполюсный модульный дифференциальный автомат -

Автоматический выключатель в пластиковом корпусе 4P

Автоматический выключатель в пластиковом корпусе 4P -

Уличный распределительный щит

Уличный распределительный щит

Связанный поиск

Связанный поиск- Дешевый автоматический выключатель 3 завод

- Производители моторных инверторов в Китае

- Производители производства электрических шкафов в Китае

- Покупка сухих герметизированных трансформаторов

- Дешевые поставщики дифференциальный автоматический выключатель 30 мА

- Дешевые плавкие трансформаторы

- Умный автоматический выключатель

- Китайские автоматические выключатели UHL3 цена

- Оптовая продажа промышленных трансформаторов управления

- Поставщики дешевых автоматический выключатель 3