Oem сплит-фазные автотрансформаторы трансформаторы

Если браться за OEM-производство сплит-фазных автотрансформаторов – готовьтесь к тонкостям, которые в каталогах не пишут. Многие до сих пор путают их с обычными трёхфазными трансформаторами, а зря – тут даже крепление магнитопровода требует другого подхода.

Конструктивные особенности, которые не всегда очевидны

Вот с чем столкнулись при заказе у ООО Шаньдун Кайчуань Электроэнергетическое Оборудование: их инженеры изначально предложили стандартную схему магнитной системы, но для сплит-фазных автотрансформаторов пришлось пересчитывать точки отпаек. Особенно критично для нагрузок с нелинейными характеристиками.

Запомнился случай с пищевым комбинатом под Воронежем – их старое оборудование давало гармоники, которые обычный автотрансформатор не гасил. Переделали обмотку с увеличенным запасом по току холостого хода, проблема ушла. Но пришлось трижды перепроверять расчёты – китайские коллеги сначала настаивали на типовом решении.

Кстати, охлаждение – отдельная история. Для OEM-версий часто экономят на радиаторах, но мы настояли на ребристых алюминиевых панелях вместо штампованных. Разница в нагреве при длительной нагрузке 15-20 градусов – проверяли на термической камере.

Подбор материалов: где можно, а где нельзя экономить

Изоляция – тот случай, когда ?средние? параметры не работают. После двух лет испытаний остановились на комбинации арамидной бумаги и эпоксидной пропитки. Брали образцы у трёх поставщиков, включая локальных – у Шаньдун Кайчуань оказался лучший показатель по старению изоляции при циклическом нагреве до 130°C.

Медь vs алюминий – вечный спор. Для OEM-решений часто толкают алюминий, но для автотрансформаторов с разделёнными фазами мы категорически против. Разница в потерях при резких нагрузках (например, пуск компрессоров) достигает 25%. Хотя для стабильных нагрузок можно рассмотреть алюминиевые обмотки – но с увеличенным сечением.

Клеммные колодки – мелочь, а важна. Стандартные европейские иногда несовместимы с клеммами китайского производства. Пришлось разрабатывать переходную схему креплений, иначе при вибрации контакты ослабевали. Теперь это прописываем в ТУ отдельным пунктом.

Монтажные нюансы, о которых молчат производители

Заземление – отдельная головная боль. В одном из проектов для логистического центра не учли разницу потенциалов между нейтралями – получили токи утечки через крепёж. Пришлось добавлять изолирующие прокладки и менять схему выравнивания потенциалов.

Вибрация – бич сплит-фазных систем. Стандартные демпферы часто не работают при резонансных частотах 100-150 Гц. Экспериментировали с резинометаллическими опорами разной жёсткости, оптимальный вариант подбирали практически на месте.

Разметка клемм – кажется ерундой, но сэкономила нам кучу времени при пусконаладке. Китайские коллеги из Shandong Kaichuan сначала маркировали по своему стандарту, но после наших замечаний перешли на цветовую маркировку по ГОСТ – с синими и жёлто-зелёными метками.

Тестирование в реальных условиях против лабораторных отчётов

Лабораторные испытания – это хорошо, но реальные нагрузки всегда вносят коррективы. Например, для автотрансформаторов в системах вентиляции с регулируемыми приводами – форма тока сильно искажается. Приходится дополнять стандартные тесты измерениями гармоник до 25-й порядка.

Термоциклирование – то, что часто упускают. Проводили испытания в морозильной камере с переходом от -40°C к +85°C за 2 часа. После 50 циклов проявились микротрещины в пайке у одного из образцов. Производитель оперативно доработал технологию.

Шумовые характеристики – важный параметр, который в спецификациях часто занижают. На практике добавляем подрессоривание магнитопровода и виброизоляцию кожуха. Особенно для медицинских учреждений – там требования жёстче ГОСТов.

Адаптация под российские стандарты: не только документация

Сертификация – отдельный квест. Для OEM сплит-фазных автотрансформаторов приходится проводить дополнительные испытания на стойкость к перенапряжениям по отечественным нормам. Китайские стандарты менее жёсткие в этом плане.

Климатическое исполнение – извечная проблема. Узлы, рассчитанные на умеренный климат Китая, не всегда выдерживают сибирские морозы. Пришлось совместно с инженерами sdkcpower.ru дорабатывать состав заливочных компаундов и конструкцию корпусов.

Совместимость с российскими системами защиты – тот нюанс, который всплывает уже на объекте. Например, время срабатывания автоматов может не соответствовать характеристикам трансформатора. Теперь заранее тестируем всю связку с отечественными защитными устройствами.

Экономика проекта: скрытые затраты OEM-производства

Логистика – неочевидная статья расходов. Морская перевозка дешевле, но для трансформаторов с особыми условиями хранения иногда выгоднее авиадоставка. Рассчитываем пороговые значения, когда переплата за скорость окупается сохранностью оборудования.

Таможенное оформление – отдельная история с компонентами. Готовые автотрансформаторы проходят по одним кодам, а запчасти к ним – по другим. Пришлось вырабатывать оптимальную схему поставок комплектующих для последующей сборки.

Гарантийные обязательства – пункт, который нужно прописывать детальнее. В одном из случаев пришлось организовывать ремонт в России силами местных специалистов, но с поставкой оригинальных компонентов от Shandong Kaichuan. Сэкономило клиенту три недели простоя.

Перспективы развития: куда движется технология

Тенденция к уменьшению габаритов – палка о двух концах. Уменьшаем размеры магнитопровода, но сталкиваемся с повышенными тепловыми потерями. Экспериментируем с аморфными сплавами, но пока стоимость не позволяет массово внедрять.

Цифровизация – модно, но не всегда оправдано. Датчики температуры и вибрации добавляют 15-20% к стоимости, а реальную пользу приносят только на критичных объектах. Для стандартных применений оставляем аналоговые термопары.

Гибридные решения – то, что начинает набирать обороты. Комбинация сплит-фазных автотрансформаторов с стабилизаторами напряжения для чувствительного оборудования. Тестируем такую схему для лабораторных комплексов – пока результаты обнадёживающие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трансформатор сухого типа

Трансформатор сухого типа -

Двухполюсный модульный дифференциальный автомат

Двухполюсный модульный дифференциальный автомат -

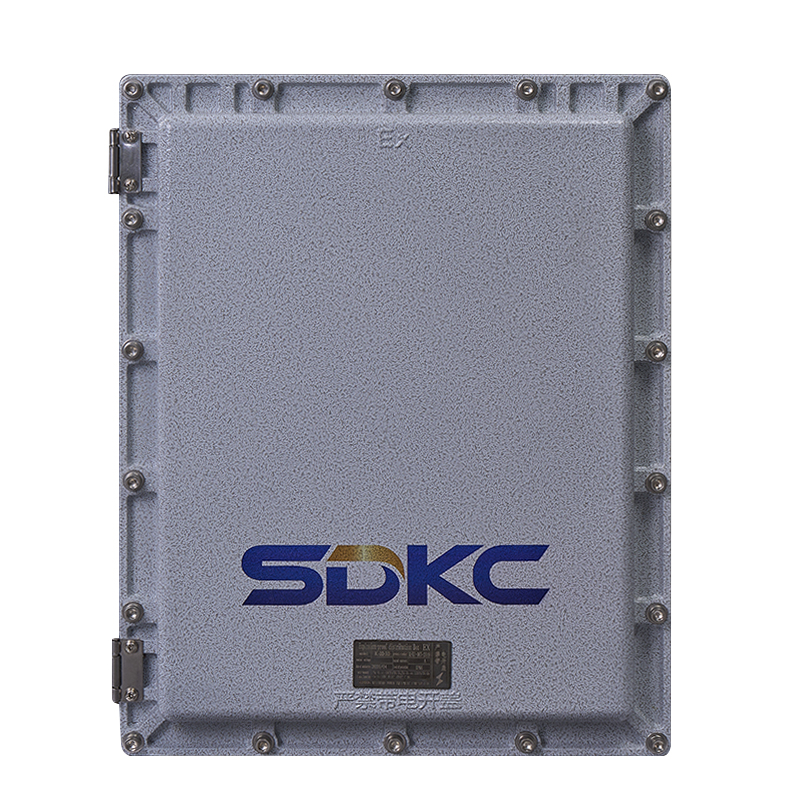

Взрывозащищенный настенный распределительный щит

Взрывозащищенный настенный распределительный щит -

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе

Четырехполюсный автоматический выключатель дифференциального тока в литом корпусе -

Высоковольтный частотный преобразователь

Высоковольтный частотный преобразователь -

Высокозащищенный частотный преобразователь

Высокозащищенный частотный преобразователь -

Трансформатор освещения

Трансформатор освещения -

Разъединитель 3p

Разъединитель 3p -

Взрывозащищенный шкаф распределительный

Взрывозащищенный шкаф распределительный -

Включатель автоматический однополюсный

Включатель автоматический однополюсный -

Горный трансформатор

Горный трансформатор -

CJX2

CJX2

Связанный поиск

Связанный поиск- Китайские заводы по производству автоматических выключателей на 100 А

- Превосходные низковольтные горные трансформаторы

- Китайские производители автоматических выключателей остаточного тока

- Дешевые поставщики что автоматический выключатель

- Цена на Инвертор 380 в Китае

- Насос двигателя частотного преобразователя

- Китайские производители автоматических выключателей с пластиковым корпусом

- Дешевые тороидальные интеллектуальные трансформаторы освещения

- Производители дешевых автоматический выключатель 3

- Преобразователь частоты